Dla ulepszenia procesu tapicerowania skóry, cutter jednowarstwowy Premiumcut będzie dobrym wyborem. Precyzyjność cięcia wpływa na produktywność w szyciu i tapicerowaniu..

W połączeniu ze sprawdzonym systemem dedykowanym obróbce skóry marki Parmel, Premiumcut tworzy zaawansowany technicznie system do cięcia skóry. Premiumcut działa w sposób niezawodny z wysoką precyzją cięcia. Ceny skóry rosną, a wykwalifikowanych pracowników jest coraz mniej. Optymalizacja zużycia skóry, dzięki wykorzystaniu cuttera Premiumcut pozwala na wykorzystanie wiedzy tak cennych i doświadczonych pracowników w produktywny sposób. Idealna jakość cięcia wpływa na znaczne oszczędności. Jeżeli do produkcji zużywa się zarówno skórę, jak i materiały, a zamówienia sprzedażowe z tygodnia na tydzień się zmieniają, to Premiumcut jest dobrym rozwiązaniem dla cięcia różnych rodzajów materiału.

Przykładowa konfiguracja umożliwiająca cięcie skóry:

- szerokość robocza okna kroju: 1.800 mm do 3.200 mm (do połówek błamów zalecamy szerokość 1.800 mm do całych błamów zalecamy szerokość 2.800 mm lub 3.200 mm).

- 3 strefowy system,

- PREMIUMCUT ELC – Conveyor,

- automatyczna kontrola sektorów ssących systemu vacuum,

- pompa vacuum (w zależności od wielkości pola roboczego cuttera: 7,5 kW lub pompa vacuum 2 x 7,5 kW),

-elektryczny obrotowy nóż krążkowy,

- pneumatyczny nóż oscylacyjny,

- wybijak do znaczników,

- Wybijak do otworów,

- pisak.

Elektryczny obrotowy nóż krążkowy

Pneumatyczny nóż oscylacyjny

wybijak do znaczników

Wybijak do otworów

Praca ze skórą, poza cutterem wymaga zastosowania specjalistycznego oprogramowania wraz z osprzętem. Zanim zdecydowaliśmy się na współpracę z firmą Parmel (producentem oprogramowania Parmel Rhino do pracy ze skórą naturalną) zbadaliśmy rynek, przeprowadziliśmy testy z użyciem oprogramowania innych marek. W opinii naszej, jak i naszych Klientów, oprogramowanie Parmel Rhihno działa w oparciu o najnowszej generacji algorytm, który przekłada się bezpośrednio na nesting (automatyczne ułożenie elementów), a w efekcie końcowym na jak najbardziej efektywne zużycie tak drogiego materiału jakim jest skóra, przy zachowaniu minimalnego odpadu.

Dzięki wielu testom jesteśmy przekonani o jakości oprogramowania naszego partnera, firmy Parmel.

I Każda konfiguracja jest przygotowywana w oparciu o informacje uzyskane od klienta i jego aktualne potrzeby, natomiast wśród najczęściej wybieranych pojawiają się:

1. Mieszana produkcja: mniejsza część skóra naturalna (mały wolumen produkcji), większa część tekstylia lub ograniczone miejsce na hali.

Najpierw skórę należy oznaczyć (strefy jakości skóry zgodnie z wytycznymi dostarczonymi przez producenta oprogramowania) na osobnym stanowisku lub kilku stanowiskach - stoły manualne.

W przypadku jednostkowych zleceń na skórę, można dokonać oznaczenia bezpośrednio na cutterze, jednak w ten sposób blokujemy jego pracę.

W takim przypadku sprawdzi się cutter 2 strefowy, gdzie nesting skóry będzie odbywał się w strefie cięcia, potem już zeskanowana skóra będzie bezpośrednio cięta, a wycięte elementy przejdą do strefy odbiorczej, która może być wsparta systemem do sortowania elementów.

Do tego typu rozwiązania możemy dobrać mobilny podajnik dla rolek z materiałem tekstylnym. W momencie pracy ze skórą jest on odsuwany na bok, aby ułatwić pracę operatorom, w momencie pracy z tekstylami jest on przysuwany.

2. Produkcja tylko ze skóry naturalnej - średni do duży wolumen produkcji

Najpierw skórę należy oznaczyć (strefy jakości skóry zgodnie z wytycznymi dostarczonymi przez producenta oprogramowania) na osobnym stanowisku lub kilku stanowiskach - stoły manualne.

W takim przypadku rekomendujemy cutter 3 strefowy, gdzie nesting skóry będzie odbywał się w strefie podawczej, nastepnie zeskanowana skóra będzie cięta, a wycięte elementy przejdą do strefy odbiorczej, która może być wsparta systemem do sortowania elementów.

3. Produkcja tylko ze skóry naturalnej - duży/masowy wolumen produkcji

W takim przypadku sprawdzi się skaner do skóry marki Parmel, wyposażony w stół, aparat fotograficzny, osobny komputer, skaner kodów kreskowych. Skórę kładziemy na stół skanera, który jest ustawiony pod odpowiednim kątem, dodatkowo z możliwością automatycznej regulacji. Skóra poddawana jest oznaczeniu przez operatora, następnie robione jest zdjecie, skóra zostaje wczytana do systemu. Na skórę zostanie przyklejona metka, skóra jest zeskanowana i zapamięta w systemie oraz gotowa do użycia na cutterze od razu lub za jakiś czas. W ten sposób możemy przygotować oznaczone skóry dla kolejnych operatorów pracujących w trybie 3-zmianowym. Oszczędza to bardzo dużo czasu, gdyż skóra jest już wczytana na strefie podawczej cuttera dzięki zastosowaniu czytnika kodów kreskowych i jest poddawana bezpośrednio cięciu, a wycięte elementy przechodzą do strefy odbiorczej, która może być wsparta systemem do sortowania elementów.

II Każde z rozwiązań będzie wsparte oprogramowaniem Parmel Rhino, w którego w skład mogą wchodzić następujące moduły:

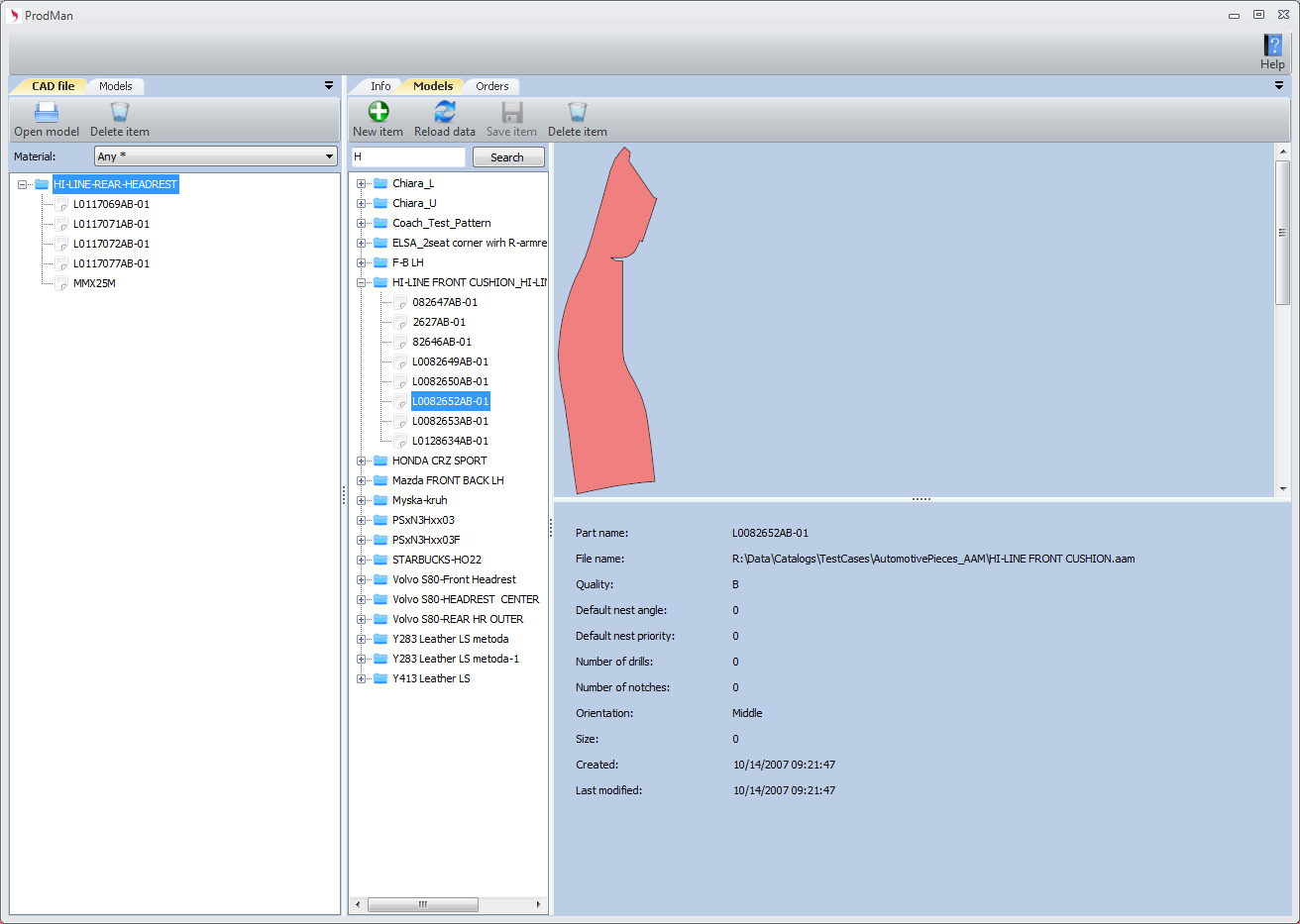

1. Menedżer danych produkcyjnych z bazą danych SQL

Menedżer danych produkcyjnych z bazą danych SQL to aplikacja do tworzenia modeli i zleceń produkcyjnych. Oprogramowanie wprowadza poszczególne elementy/pliki krojcze z różnych systemów CAD; Obsługiwane są również formaty DXF i AAMA.

Dzięki temu użytkownik ma możliwość bezpośredniego odczytywania plików CAD. Prosty i intuicyjny interfejs użytkownika z funkcją przeciągania i upuszczania łączy poszczególne elementy i tworzy modele, które można ponownie wykorzystać (np. za pomocą użycia tych samych elementów można stworzyć siedzenie fotela lub siedzenie kanapy).

W celu stworzenia ostatecznego układu kroju, dozwolona jest dowolna kombinacja elementów i zestawów, a użytkownik może korzystać z różnych kombinacji. System jest bardzo elastyczny i pozwala użytkownikowi korzystać z niego w sposób, który jest dla niego najbardziej naturalny. Operator ma możliwość tworzenia układów, modeli lub nawet zadań oraz ich zapisania i wielokrotnego wykorzystania w przyszłości. Dzięki temu operator nie musi wracać do tej pracy ponownie.

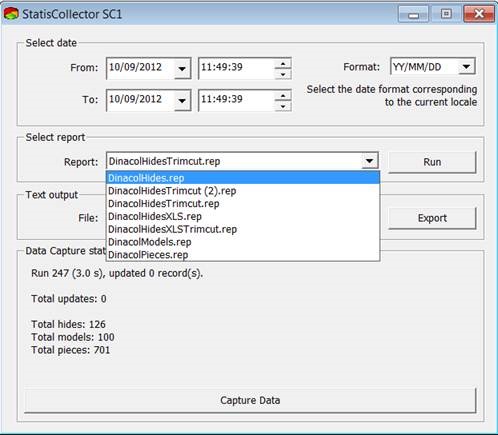

2. Statystyka:

Statystyka jest wbudowanym modułem i zawiera wszystkie niezbędne dane dotyczące produkcji oraz magazynu w przejrzystych zestawieniach. Istnieje możliwość wygenerowania danych statystycznych z produkcji dziennej, miesięcznej lub rocznej. Na bieżąco można dokonywać kontroli wykorzystania skóry według zamówienia lub rodzaju skóry, a także całkowitego zużycia skóry i pozycji zamówienia w dowolnym momencie. Dane dotyczące odpadów dla bieżącego zamówienia produkcyjnego lub dla poprzednich zamówień można zobaczyć w osobnym oknie.

3. Skanowanie skóry za pomocą aparatu fotograficznego

Skanowanie skóry odbywa się w strefie podawczej.

Istnieje możliwość skanowania w trybie offline (można w przyszłości dokupić osobne stanowisko – skaner skór)

Aparat fotograficzny jest zainstalowany ponad cutterem od strony załadunku materiału.

Jest to najnowsze technologicznie rozwiązanie w stosunku do starszego typu z rzutnikami w strefie podawczej.

Zastosowanie aparatu fotograficznego ma kilka atutów w porównaniu do rzutników. Przede wszystkim, rzutniki mogą się szybciej rozkalibrować, a obraz skóry zapisany do komputera może nie być tak dokładny w porównaniu do obrazu wykonanego za pomocą aparatu fotograficznego, Dodatkowo rzutniki są droższe w eksleploatacji ze względu na częstszą wymianę drogiej soczewki.

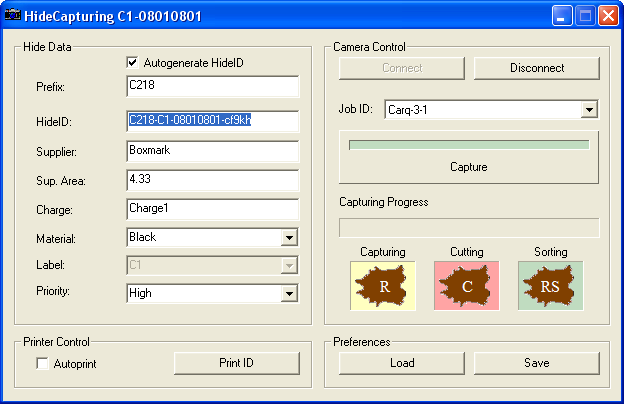

Użytkownik kładzie błam na cutterze pod kamerą. Nr identyfikacyjny błamu może zostać wygenerowany automatyczne. Operator naciska przycisk zrób zdjęcie i następnie generuje się zdjęcie. Zdjęcie jest wysłane do komputera w celu jego przetworzenia.Informacja o błamie i zdjęciu jest przechowywana w bazie danych. Kolejny błam może być skanowany.

Wszystkie informacje zostaną wysłane do bazy do późniejszego wykorzystania.

Większość haseł może być zdefiniowana.

4. Digitalizacja błamu skóry za pomocą aparatu

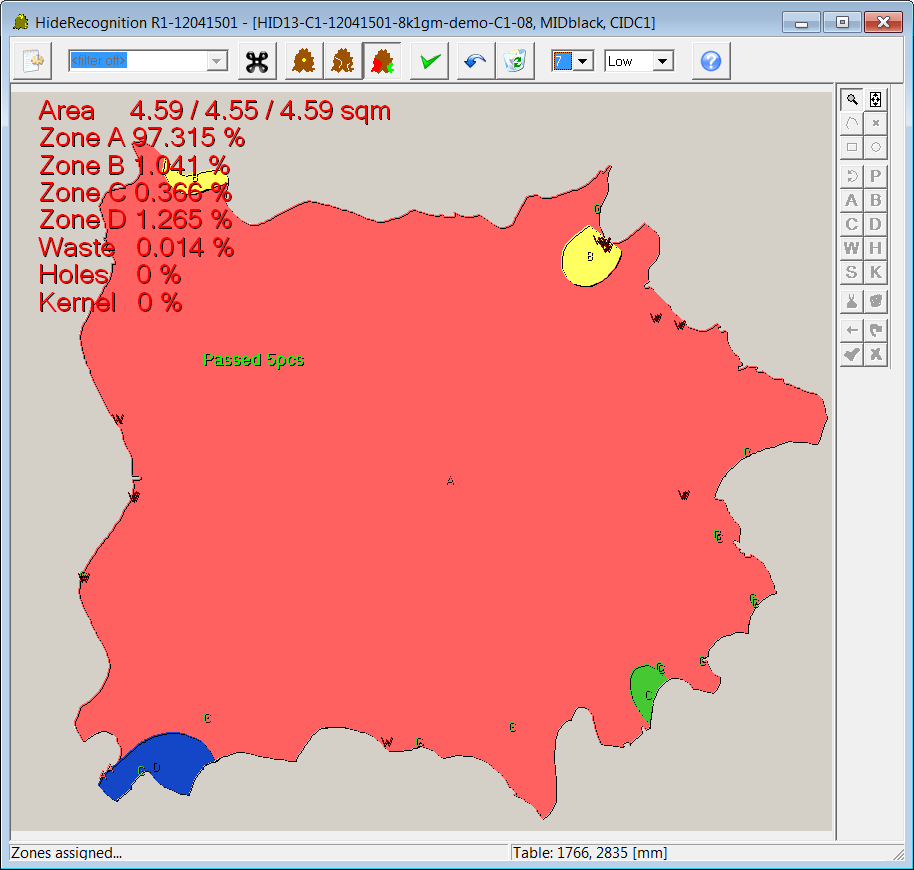

Kształt błamu, defekty naturalne, wcześniej oznaczone defekty, informacje o strefach jakości skóry są w zdigitalizowanym zdjęciu.

Program do digitalizacji błamu opisuje każdy błam w specjalnej bazie błamów w następujący sposób:

Dzięki takiemu zestawieniu informacji, można natychmiastowo zweryfikować stan swojego magazynu, jak i porównać go z informacjami otrzymanymi od dostawcy.

Po zakończeniu digitalizacji, błam jest gotowy do nestingu (manualnego/automatycznego).

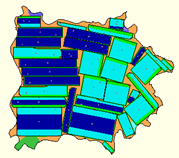

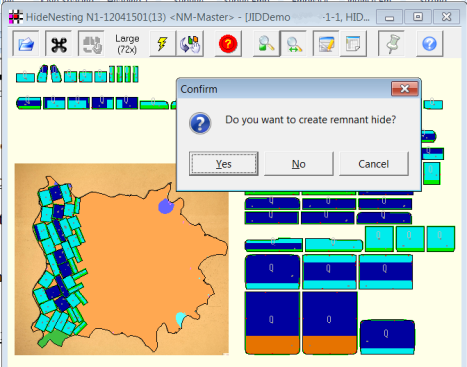

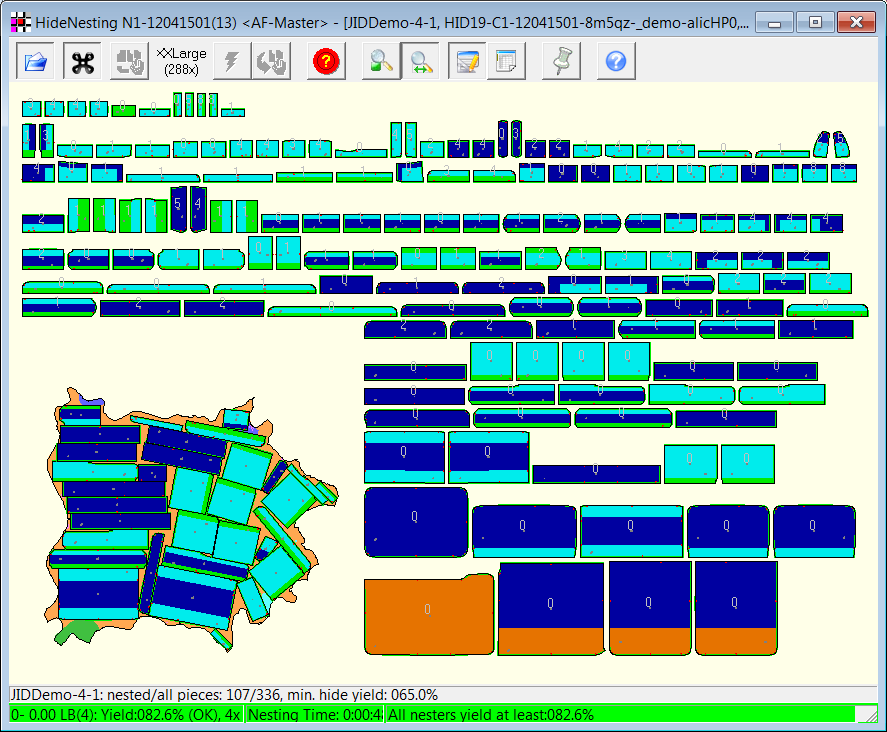

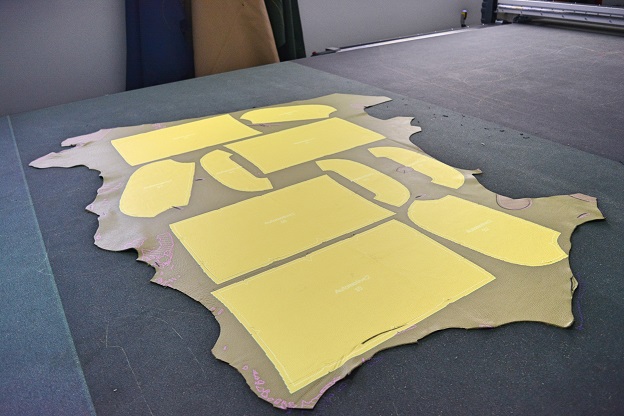

5. Nesting błamu - najbardziej efektywne ułożenie elementów na błamie

Parmel posiada w swojej ofercie najbardziej wydajny nesting. Rozróżniamy kilka typów:

Moduł nesting błamu automatycznie układa zadaną ilość elementów na błamie zgodnie z wcześniej zdefiniowanymi warunkami. Wcześniej zaznaczone defekty, strefy jakości na skórze jak i linie szycia, czy strefy jakości wzorów są brane pod uwagę w procesie automatycznego układania.

Operator nie musi zmieniać żadnych ustawień, nesting jest wykonywany automatycznie. Nesting uwzględnia również liczbę dostępnych elementów i innych ograniczeń, które stosuje się w przemyśle obuwniczym, motoryzacyjnym i meblarskim. Dodatkową opcją jest nesting manualny. Za pomocą kilku prostych ruchów i kliknięć myszką, operator umieszcza niezbędne elementy na błamie na ekranie, reszta elementów jest wprowadzona za pomocą nestingu automatycznego.

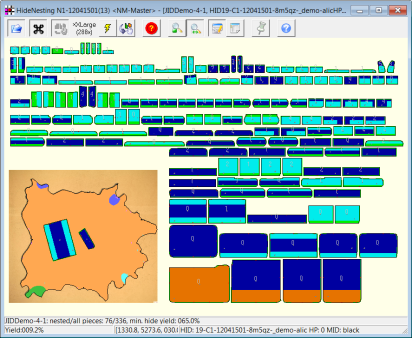

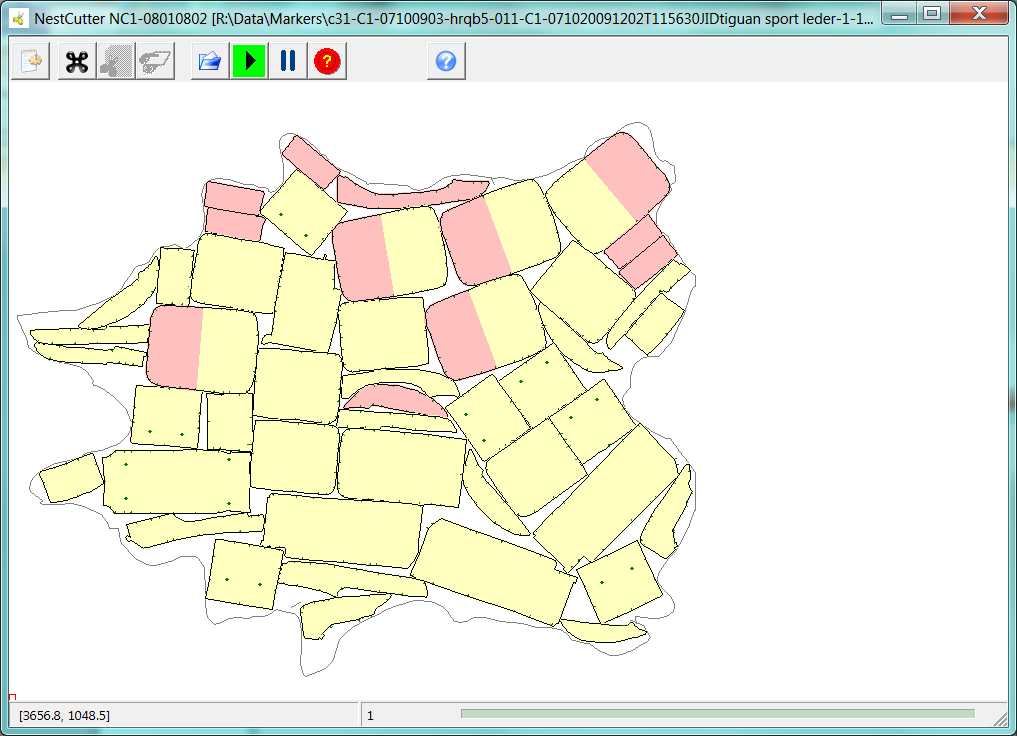

6. Nest Cutter- program kontroli pracy cuttera

Układy kroju, które zostały ułożone wcześniej, zostają załadowane i cięte automatycznie.

Użytkownik nie musi ingerować w proces cięcia.

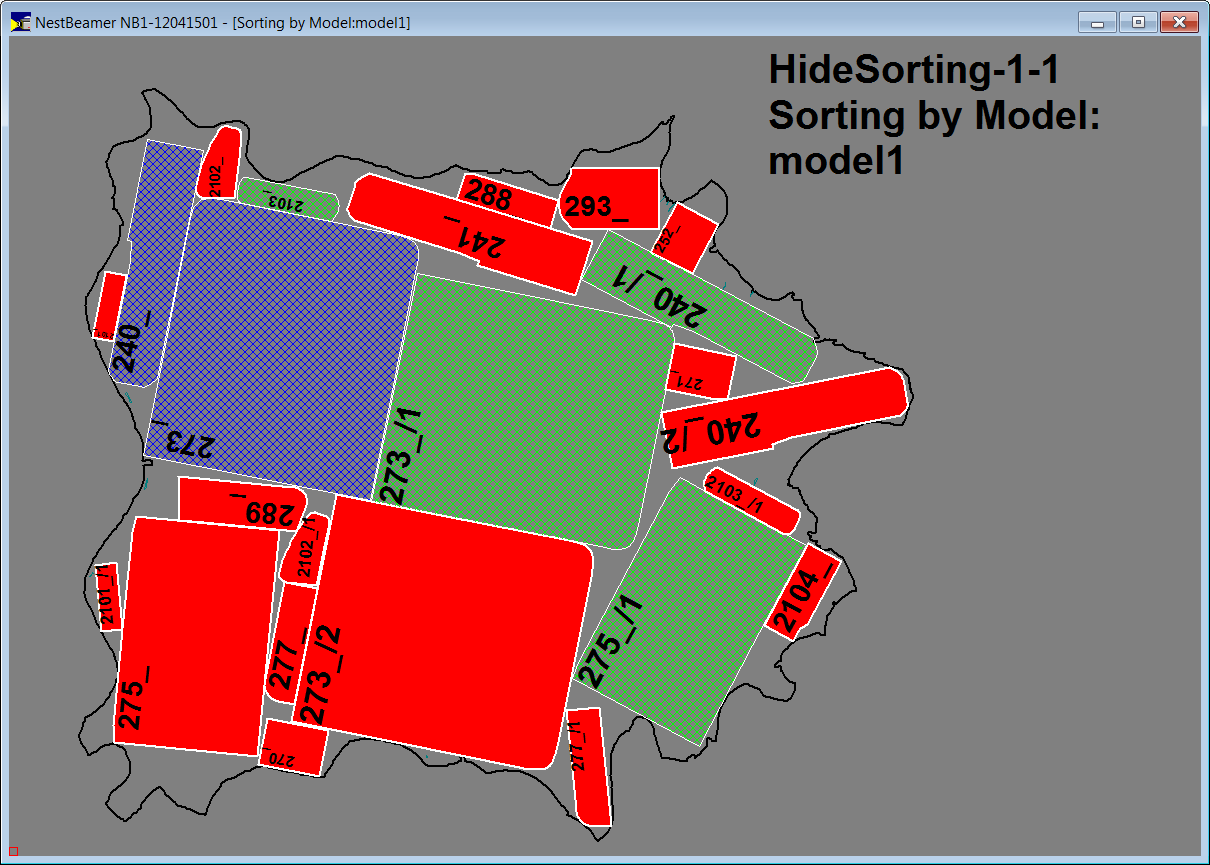

7. Moduł sortowania

Oprogramowanie do sortowania pomaga w zbieraniu wyciętych elementów i ich posegregowaniu. Przy użyciu standardowego wskaźnika oprogramowanie podświetla wszystkie elementy, które należą do jednej grupy, aby usprawnić proces segregacji.

Zwiększa produktywność i skraca czas przeznaczony na kolejne operacje. Możesz wybrać różne opcje, w zależności od organizacji pracy wewnątrz firmy i procesach następujących po etapie cięcia. Można podświetlać element po elemencie lub sortować po modelu lub produkcie.

ul. Leszczyńska 63

43-300 Bielsko-Biała

tel. (33) 8182661

Odwiedź nas w mediach społecznościowych: